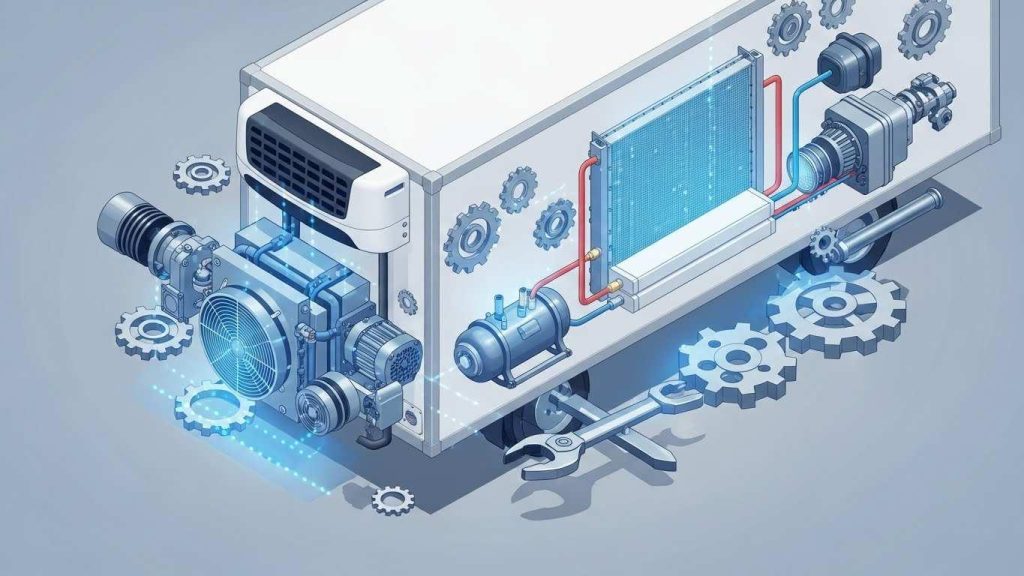

Рефрижераторы — специализированные транспортные средства, предназначенные для перевозки скоропортящихся грузов при строго контролируемой температуре. Несмотря на высокотехнологичное оборудование, данные машины подвержены различным поломкам, которые могут привести к сбоям в работе и, как следствие, к порче грузов. Важно своевременно выявлять типичные неисправности рефрижераторов и оперативно устранять их, чтобы избежать финансовых убытков и сохранить качество перевозимых продуктов.

Основные причины неисправностей рефрижераторов

Причины поломок рефрижераторов можно разделить на технические, эксплуатационные и внешние факторы. К техническим причинам относятся износ деталей, ошибки при сборке и производственные дефекты. Эксплуатационные — неправильное использование оборудования, несвоевременное техобслуживание, перегрузки. Внешние факторы включают неблагоприятные климатические условия, аварии на дорогах и механические повреждения кузова.

Наиболее частыми причинами выходов из строя агрегатов рефрижератора являются:

- неисправности холодильного компрессора;

- поломки системы охлаждения и конденсатора;

- сбои в электрической цепи и системе управления;

- повреждения теплоизоляции кузова;

- засорение и утечки в трубопроводах хладагента;

- отказ вентиляторов и циркуляционных насосов.

Типичные поломки и их признаки

Неисправности холодильного компрессора

Компрессор — сердце рефрижератора, обеспечивающий циркуляцию и сжатие хладагента. Поломка компрессора нарушает температурный режим и может привести к полной остановке охлаждения. Основные признаки неисправности:

- повышенный уровень шума или вибрация;

- перегрев корпуса;

- снижение давления хладагента в системе;

- появление масла в системе охлаждения.

Поломки системы охлаждения и конденсатора

Конденсатор отвечает за отвод тепла из хладагента. Его неисправность замедляет процесс охлаждения. Типичные причины — загрязнение радиатора, аварийные механические повреждения, а также засоры. Симптомы выявляются по увеличению температуры внутри кузова, ухудшению охлаждающей способности и повышенному энергопотреблению.

Сбои в электрической цепи и системе управления

Электросистема и блок управления регулируют работу компрессора, вентиляторов и других компонентов. Нарушения в электросети становятся причиной некорректной работы оборудования или полной его остановки. Часто встречаются перегорание предохранителей, короткие замыкания, повреждения кабелей и некачественные разъемы. Проявляются перебоями в включении агрегата и ошибками на панели управления.

Повреждения теплоизоляции кузова

Теплоизоляция предотвращает проникновение тепла внутрь кузова и сохраняет стабильную температуру. Ее повреждение увеличивает нагрузку на холодильный агрегат. В результате происходит повышенный расход топлива и возможный выход из строя оборудования из-за перегрузки. Разрывы изоляционного материала и образование конденсата внутри кузова являются основными признаками подобных поломок.

Засорение и утечки в трубопроводах хладагента

Трубопроводы обеспечивают циркуляцию хладагента. Засоры, вызванные попаданием твердых частиц или образованием отложений, затрудняют прохождение охлаждающей жидкости, снижая эффективность системы. Утечки ведут к частичной или полной потере хладагента, что быстро приводит к остановке охлаждения. Признаки включают нестабильность температуры и появление масляных пятен.

Отказ вентиляторов и циркуляционных насосов

Вентиляторы способствуют равномерному распределению холодного воздуха, а насосы — циркуляции хладагента по системе. Их неисправность вызывает локальное повышение температуры и перегрев отдельных компонентов рефрижератора. Типичными симптомами являются шумы, перебои в работе агрегата и неравномерное охлаждение.

Методы диагностики неисправностей рефрижераторов

Качественная диагностика позволяет выявить поломки на ранней стадии и предотвратить серьезные аварии. В процессе обслуживания используют следующие методы:

- Визуальный осмотр компонентов и проверка целостности теплоизоляции.

- Проверка давления хладагента с помощью манометров.

- Тестирование электрической цепи мультиметром для определения обрывов и коротких замыканий.

- Использование диагностического сканера для чтения кодов ошибок с блока управления.

- Анализ уровня шума и вибраций компрессора специализированными приборами.

- Проверка работы вентиляторов и насосов на работоспособность.

Регулярное проведение таких процедур позволяет своевременно выявлять отклонения и принимать меры для их устранения.

Способы устранения и профилактика поломок рефрижераторов

Ремонт холодильного компрессора

В случае неисправности компрессора производится замена маслосъемных колец и клапанов, ремонт или замена подшипников и уплотнителей. При серьезных повреждениях требуется полная замена агрегата. Практическое решение включает также промывку системы и дозаправку маслом и хладагентом.

Чистка и ремонт конденсатора

Для восстановления эффективности охлаждения проводят очистку радиатора от загрязнений и ремонт поврежденных частей. При значительных дефектах возможна замена теплообменника или отдельных ребер охлаждения. Предотвращение засоров достигается установкой защитных фильтров и регулярной очисткой.

Восстановление электрических цепей

Для устранения сбоев проводят замену поврежденной проводки, ремонт или замену предохранителей и реле. Особое внимание уделяется надежности соединений и изоляции. Регулярное тестирование всей электросистемы позволяет избежать аварийных ситуаций.

Восстановление теплоизоляции кузова

Поврежденный изоляционный материал заменяется новыми слоями с использованием современных теплоизоляционных композитов. Восстанавливают герметичность дверей и стыков кузова. Это снижает нагрузку на холодильное оборудование и экономит топливо, улучшая эксплуатационные показатели.

Устранение засоров и утечек в трубопроводах

Трубопроводы промывают и очищают от загрязнений, ремонтируют или заменяют участки с обнаруженными дефектами. При утечках заменяют уплотнения и герметизируют соединения. В случаях серьезных повреждений проводится полная замена фреонопроводов.

Ремонт и замена вентиляторов и насосов

Выявленные неисправные вентиляторы подвергают чистке, балансировке и смазке. При критических поломках выполняется замена на новые агрегаты. Аналогично восстанавливают или меняют циркуляционные насосы для поддержания надлежащего уровня охлаждения в системе.

Таблица: Сравнительный обзор частых поломок и методов устранения

| Тип поломки | Основные признаки | Причины | Методы устранения |

|---|---|---|---|

| Неисправность компрессора | Шум, вибрация, перегрев | Износ деталей, недостаток масла | Ремонт механических частей, замена масла |

| Засорение конденсатора | Перегрев, снижение эффективности | Грязь, механические повреждения | Очистка, замена конденсатора |

| Сбои в электросистеме | Неполадки запуска, ошибки управления | Короткое замыкание, повреждения кабеля | Ремонт электропроводки, замена предохранителей |

| Повреждение изоляции | Конденсат, потеря температуры | Механические повреждения, износ материала | Замена теплоизоляции, герметизация |

| Утечки хладагента | Падение давления, масляные пятна | Дефекты трубопроводов, износ уплотнений | Ремонт труб, дозаправка хладагента |

| Отказ вентиляторов | Шум, неравномерное охлаждение | Износ моторчиков, забивание лопастей | Очистка, замена вентиляторов |

Особенности эксплуатации и рекомендации по обслуживанию рефрижераторов

Для минимизации рисков возникновения поломок крайне важно соблюдать правила эксплуатации и регулярно проводить техническое обслуживание. Рекомендуется:

- проводить ежемесячный осмотр оборудования, выявлять мертвые зоны и повреждения;

- проверять уровень хладагента и масла не реже одного раза в квартал;

- использовать рекомендованные производителем запчасти и расходные материалы;

- обучать персонал правильной эксплуатации и быстрому обнаружению неисправностей;

- при первых признаках сбоев обращаться в специализированные сервисные центры;

- обеспечивать правильное хранение и транспортировку рефрижераторов при простое;

- поддерживать чистоту вентиляторов, теплообменников и электрических узлов.

Регулярное профилактическое обслуживание, соблюдение технических регламентов и своевременный ремонт значительно увеличивают срок службы рефрижераторов и обеспечивают надежность перевозок скоропортящихся грузов.

Заключение

Частые поломки рефрижераторов обусловлены множеством технических факторов и эксплуатационных ошибок. Для эффективного устранения неисправностей необходимо своевременно выявлять характерные признаки и применять соответствующие методы ремонта. Правильный уход, диагностика и профилактика позволяют избежать серьезных поломок и сохранить оптимальные условия для перевозки продуктов. Это значительно снижает убытки, улучшает качество сервиса и повышает безопасность транспортировки.