Диагностика холодильных систем является неотъемлемой частью обеспечения надежной и эффективной работы оборудования, используемого для хранения и транспортировки грузов с контролируемой температурой. Современные холодильные установки требуют регулярного технического контроля, позволяющего своевременно выявлять неисправности и предотвращать аварийные ситуации. В данной статье рассмотрим основные методы диагностики холодильных систем, особенности проверки оборудования и способы поддержания его работоспособности.

Значение диагностики холодильных систем

Эффективная работа холодильных систем напрямую влияет на сохранность грузов, особенно в таких отраслях, как пищевая промышленность, фармацевтика и логистика. Диагностика холодильных систем позволяет выявлять скрытые дефекты, оценивать текущее состояние агрегатов и планировать необходимые ремонтные работы.

Без своевременного технического контроля существует риск неисправностей, ведущих к перебоям в охлаждении, увеличению энергозатрат и сокращению срока службы оборудования. Регулярная диагностика — ключевой инструмент для обеспечения бесперебойной работы техники и оптимизации эксплуатационных расходов.

Основные компоненты холодильных систем под контролем

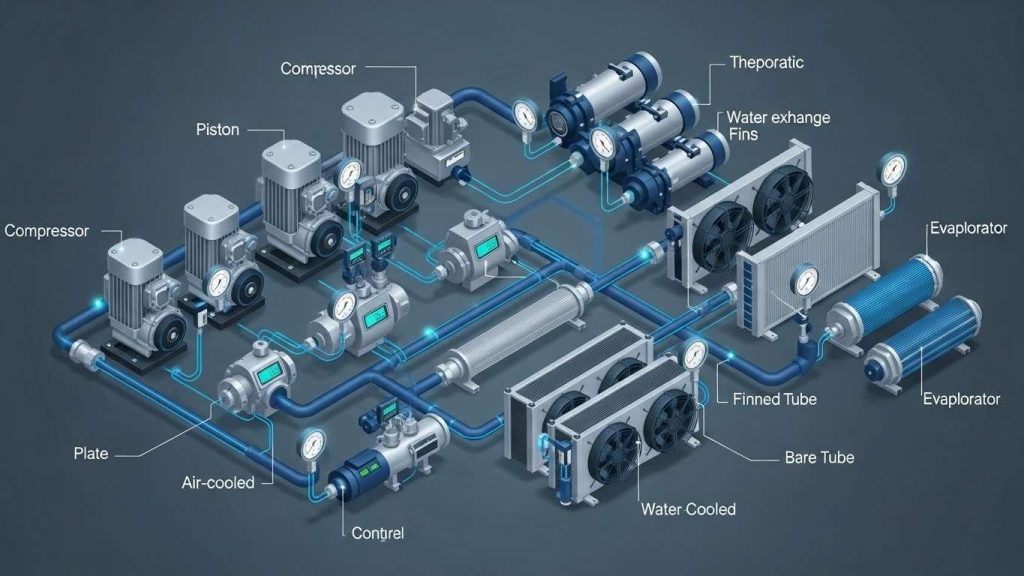

Для эффективного проведения диагностики важно понимать, какие узлы и агрегаты системы подлежат проверке. В холодильных системах ключевыми элементами, требующими постоянного контроля, являются:

- компрессор;

- конденсатор;

- испаритель;

- расширительный клапан;

- холодильный агент;

- электрическая часть, включая пускатели, датчики и управляющие модули;

- система трубопроводов и соединений.

Каждый из этих элементов играет критическую роль в обеспечении необходимого температурного режима и энергоэффективности оборудования.

Методы диагностики холодильных систем

Современные технологии диагностики предусматривают комплексный подход, сочетающий визуальный осмотр, измерение параметров и использование специализированных приборов. Рассмотрим подробно основные методы проверки.

Визуальный осмотр и оценка состояния

Начальный этап диагностики заключается в визуальной проверке оборудования на предмет механических повреждений, утечек хладагента, коррозии и загрязнений. В ходе осмотра оцениваются состояние изоляции, крепежных элементов и поверхностей теплообменников.

Измерение давления и температуры

Измерение рабочих параметров является одним из наиболее информативных способов контроля функционирования холодильной системы. Применяются манометры и термометры для оценки давления хладагента на входе и выходе компрессора, а также температуры в испарителе и конденсаторе.

Отклонения от нормальных значений сигнализируют о возможных неисправностях, таких как засорение теплообменников, неправильная дозировка хладагента или износ деталей.

Анализ состава хладагента и утечек

Регулярная проверка хладагента на предмет утечек обеспечивает сохранность эксплуатационных характеристик и безопасность работы системы. Используются методы с применением детекторов утечек, ультрафиолетовых ламп и специальных индикаторов.

Дополнительно проводится анализ состава и чистоты холодоагента для предотвращения коррозии и износа компрессора.

Электрическая диагностика

Проверка состояния электрических компонентов холодильной системы проводится с целью выявления проблем в цепях питания, управления и сигнализации. Используются мультиметры, тестеры и диагностические комплексы для измерения сопротивления, напряжения и токов.

Обнаружение износа электропроводки, коррозии контактов, а также сбоев в работе датчиков и пускателей позволяет избежать отказов и повысить надежность оборудования.

Использование тепловизионного контроля

Тепловизионный метод диагностики эффективен для выявления скрытых дефектов теплоизоляции, перегревов и нарушений в теплообменниках. Инфракрасные камеры позволяют получить картину температурного распределения и обнаружить проблемные участки без демонтажа оборудования.

Планирование и ведение технического обслуживания

Диагностика холодильных систем служит основой для составления графиков технического обслуживания и ремонта. Планирование профилактических мероприятий обеспечивает стабильную работу оборудования и снижает риск внеплановых простоев.

Периодичность проверок

Рекомендуется проводить комплексную диагностику холодильных систем не реже одного раза в квартал, а в условиях интенсивной эксплуатации — ежемесячно. В отдельных случаях, например, при транспортировке скоропортящихся грузов, контроль состояния оборудования должен быть ежедневным.

Регулярные профилактические работы

В перечень профилактических мероприятий входят чистка теплообменников и фильтров, анализ состояния хладагента, проверка электрических соединений и калибровка датчиков. Своевременное обслуживание способствует продлению срока службы техники и оптимальному расходу электроэнергии.

Ремонт и замена компонентов

Выявленные в ходе диагностики дефекты требуют незамедлительного вмешательства. Ремонтные работы могут включать замену компрессоров, ремонт или замену электродвигателей, обновление теплоизоляции и дозаправку хладагента. Критично важные узлы должны иметь запасные части для быстрой замены.

Технологические инновации в диагностике холодильных систем

Современные технологии активно внедряются для повышения точности и оперативности диагностики. Среди них выделяются IoT-системы с удаленным мониторингом, автоматизированные системы сбора и анализа данных, а также методы искусственного интеллекта для прогнозирования возможных сбоев.

Системы удаленного мониторинга

Установка датчиков температуры, давления и вибрации с выводом информации на центральный пульт или в облачное хранилище позволяет контролировать состояние холодильного оборудования в режиме реального времени. Такой подход снижает затраты на эксплуатацию и ускоряет реакцию на отклонения.

Автоматизированные системы диагностики

Использование интеллектуальных алгоритмов обработки данных дает возможность выявлять паттерны и прогнозировать износ узлов, что значительно повышает точность планирования ремонтных работ и предотвращения аварий.

Выводы

Диагностика холодильных систем представляет собой комплекс мер, направленных на поддержание работоспособности, надежности и энергоэффективности оборудования. Регулярное техническое обслуживание и применение современных методов контроля позволяют обеспечить сохранность грузов при транспортировке и длительном хранении.

Оптимизация процессов диагностики с использованием инновационных технологий способствует снижению эксплуатационных расходов и продлению срока службы холодильных установок. Внедрение комплексного подхода к контролю позволит организациям повысить качество обслуживания и избежать простоев, связанных с поломками оборудования.