Введение в важность контроля уровня хладагента

Рефрижераторы обеспечивают необходимое хранение товаров и грузов при строго заданных температурных условиях. Один из ключевых факторов, влияющих на эффективность работы холодильной системы, — это уровень хладагента. Контроль уровня хладагента в рефрижераторах является необходимой процедурой для поддержания стабильного температурного режима, экономии энергоресурсов и продления срока службы оборудования.

Роль хладагента в работе рефрижераторов

Хладагент выполняет функцию теплообменника, перенося тепло из охлаждаемого пространства во внешнюю среду. При недостатке или избытке хладагента эффективность охлаждения снижается, что приводит к значительным ухудшениям рабочих характеристик системы. Помимо этого, неправильный уровень хладагента может вызвать повышенный износ компрессоров и других узлов.

Типы хладагентов, используемых в рефрижераторах

Современные рефрижераторы применяют несколько видов хладагентов, которые отличаются по химическому составу, температурным характеристикам и экологии. К наиболее распространённым относятся:

- HFC (гидрофторуглероды) – применяются в большинстве мобильных холодильных установок;

- HC (углеводороды), обладающие высокой энергоэффективностью и экологичностью;

- CO2 (углекислый газ) – новый тренд, благодаря низкому воздействию на окружающую среду;

- HCFC – постепенно выводятся из-за высоких показателей озоноразрушающего потенциала.

Выбор хладагента напрямую влияет на требования к контролю его уровня и техническое обслуживание рефрижератора.

Методы контроля уровня хладагента в рефрижераторе

Для поддержания оптимального уровня хладагента применяются различные методы контроля, от визуальных индикаторов до электронных датчиков и систем автоматического мониторинга. Рассмотрим основные подходы.

Визуальный контроль по индикатору уровня

Один из традиционных способов – простое наблюдение за специальным индикатором уровня на расширительном бачке. Индикатор показывает наличие и состояние хладагента в системе, позволяя вовремя выявить утечки или недостаток хладагента.

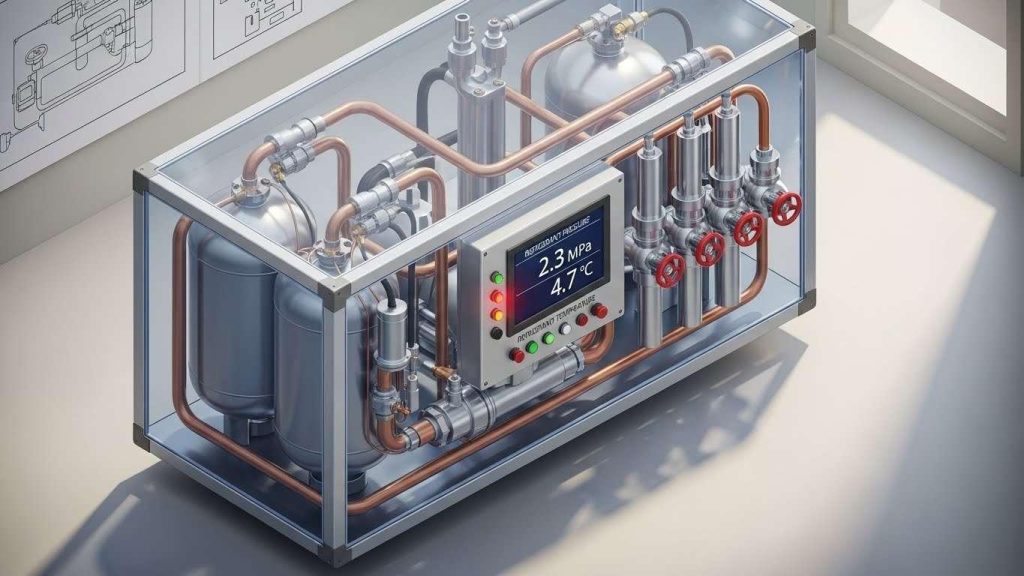

Использование электронных датчиков и манометров

Современные рефрижераторы оснащаются датчиками давления и температуры, которые в комплексе с программным обеспечением способны определять уровень и состояние хладагента с высокой точностью. Автоматизированные системы контроля позволяют своевременно отправлять сигналы на обслуживание и минимизировать риски аварий.

Мониторинг по параметрам работы компрессора

Изменения в работе компрессора, такие как повышенная нагрузка или необычный режим работы, могут свидетельствовать об изменении уровня хладагента. Анализ параметров компрессора – важный непрямой метод контроля.

Последствия неправильного уровня хладагента

Несоблюдение оптимального уровня хладагента приводит к ряду негативных последствий, среди которых:

- Потеря охлаждающей способности системы;

- Повышенный расход электроэнергии;

- Ускоренный износ компрессора и других узлов;

- Риск аварийного выхода оборудования из строя;

- Нарушение стабильного температурного режима, что особенно критично при перевозке скоропортящихся грузов.

Регулярный контроль и поддержание правильного уровня хладагента обеспечивает надёжную работу рефрижератора и предотвращает потери продукции.

Технические рекомендации и нормативы по контролю хладагента

Для каждого типа рефрижераторов существуют технические регламенты и инструкции по контролю и дозаправке хладагента. Важно соблюдать стандарты эксплуатации и проводить регулярные профилактические работы, включая:

- Периодическую диагностику системы холодоснабжения;

- Проверку давления и температуры в системе;

- Визуальный контроль состояния индикаторов уровня;

- Испытание на герметичность и устранение утечек;

- Дозаправку хладагента с учётом рекомендаций производителя.

Таблица 1 содержит ориентировочные параметры уровня хладагента и соответствующие им значения давления для наиболее распространённых систем.

| Тип хладагента | Оптимальный уровень | Давление в системе (бар) | Температура кипения (°C) |

|---|---|---|---|

| R134a (HFC) | 75-85% | 3-5 | -26,3 |

| R404A (HFC) | 70-80% | 5-8 | -46,5 |

| R600a (HC) | 80-90% | 1,5-3 | -11,7 |

| CO2 (R744) | 60-75% | 30-50 | -78,5 |

Автоматизация и современные технологии в контроле хладагента

С внедрением цифровых технологий контроль уровня хладагента в рефрижераторах становится более точным и оперативным. Использование датчиков IoT, беспроводных систем передачи данных и интегрированных контроллеров позволяет:

- Мониторить устройство в реальном времени вне зависимости от местоположения транспортного средства;

- Вести автоматическую регистрацию данных для анализа и планирования обслуживания;

- Получать мгновенные предупреждения о снижении уровня хладагента и сбоях в работе системы;

- Оптимизировать расходы на техническое обслуживание и минимизировать простои оборудования.

Подобная автоматизация особенно актуальна в современных логистических цепочках с высокой температурной чувствительностью грузов.

Экологические аспекты контроля хладагента

Закономерности эффективного контроля уровня хладагента в рефрижераторах тесно связаны с экологической ответственностью. Утечки хладагента могут привести к загрязнению атмосферы и увеличению парникового эффекта. В связи с этим, современные стандарты и законодательства стимулируют использование экологичных хладагентов и совершенствование методов контроля, что помогает снижать вредное воздействие на окружающую среду.

Практические советы по поддержанию уровня хладагента

Для обеспечения стабильного и надёжного функционирования рефрижераторов рекомендуется:

- Проводить регулярное техническое обслуживание и диагностику системы;

- Использовать только сертифицированные хладагенты, соответствующие техническим требованиям оборудования;

- Мониторить эксплуатационные показатели системы и оперативно реагировать на отклонения;

- Обучать персонал основам правильной эксплуатации и контроля холодильных систем;

- Внедрять автоматизированные системы контроля для минимизации человеческого фактора.

Заключение

Контроль уровня хладагента в рефрижераторах является ключевым элементом обеспечения стабильного температурного режима и надёжной работы холодильного оборудования. Точные и своевременные методы контроля, соответствующие техническим требованиям и нормам, позволяют минимизировать риски поломок, экономить ресурсы и сохранять качество перевозимых грузов. Внедрение современных технологий и экологически безопасных решений способствует дальнейшему развитию холодильной отрасли, делая процесс хранения и транспортировки более эффективным и безопасным для окружающей среды.