Заправка холодильных установок является одним из ключевых этапов обслуживания и эксплуатации оборудования, от которого напрямую зависит эффективность работы системы, срок ее службы и безопасность эксплуатации. Правильное выполнение данной процедуры требует глубоких знаний, точного соблюдения технологических норм и рекомендаций производителя оборудования.

Основные этапы заправки холодильных установок

Перед тем как приступить к заправке холодильной установки, необходимо провести комплекс подготовительных работ, направленных на создание оптимальных условий для безопасной и качественной заправки. Рассмотрим основные этапы процедуры.

Подготовительный этап

На данном этапе выполняется тщательная проверка общего состояния холодильного оборудования. Важно убедиться, что система герметична, отсутствуют утечки и повреждения трубопроводов, клапанов и соединений. При выявлении дефектов требуется их устранение до начала заправки.

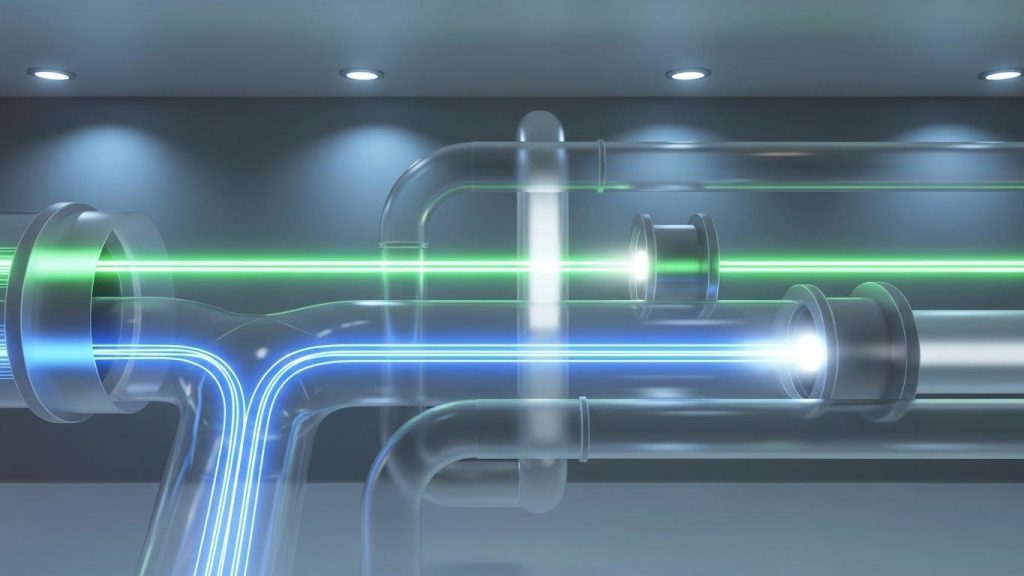

Значимым элементом подготовки является тщательная очистка и вакуумирование холодильного контура. Вакуумирование удаляет влагу и воздух, которые негативно влияют на работу системы и приводят к коррозии и образованию химически активных соединений.

Выбор и подготовка хладагента

Для заправки холодильных установок используется хладагент, соответствующий модели и требованиям оборудования. Обычно выбирают вещества, рекомендованные производителем: популярные виды хладагентов включают R134a, R410A, R404A, R22. Важно учитывать экологические нормы и стандарты безопасности.

Перед заправкой хладагент проверяется на наличие загрязнений и влаги. При необходимости проводится дегазация или фильтрация. Наличие инертных примесей существенно снижает эффективность системы и приводит к поломкам компрессора.

Процесс заправки холодильной установки

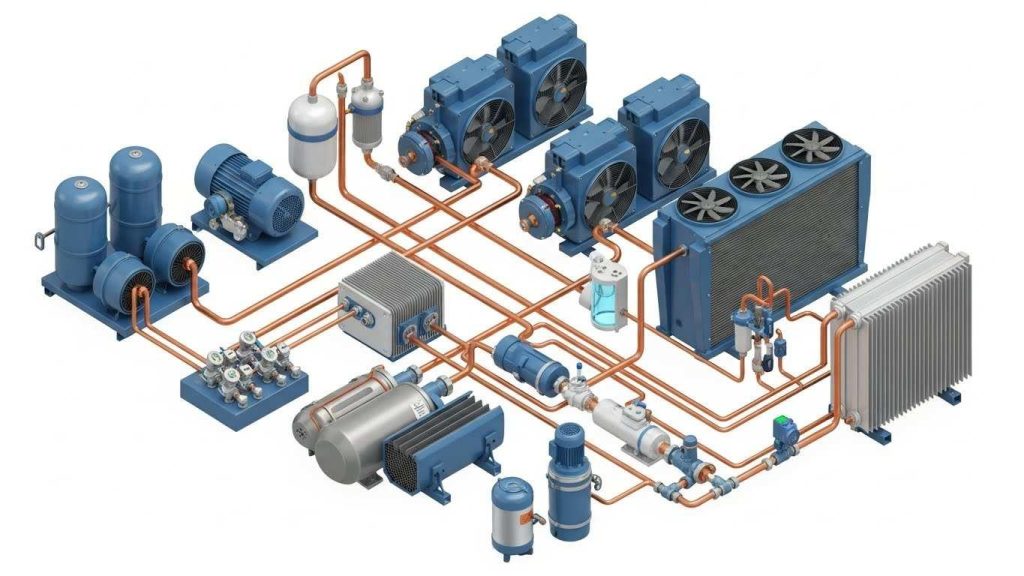

Заправка хладагентом осуществляется с использованием специализированного оборудования: манометрических коллекторов, весовых дозаторов, вакуумных насосов. В процессе важно строго соблюдать дозировку и технологические параметры, заданные в технической документации.

Хладагент вводится в систему в газообразном или жидком состоянии, в зависимости от типа оборудования и конструкции контура. При заправке необходимо контролировать давление, температуру и уровень хладагента. Переполнение системы или недостаток вещества приводят к снижению производительности и риску аварий.

Рекомендации по эксплуатации холодильных установок

Для поддержания надежной и эффективной работы холодильного оборудования необходимо следовать ряду эксплуатационных рекомендаций.

Регулярный осмотр и техническое обслуживание

Проведение профилактических осмотров обеспечивает раннее выявление неисправностей, утечек или износа компонентов. Особое внимание уделяется компрессорам, конденсаторам, испарителям и соединениям. Регулярная чистка и проверка системных элементов поддерживает высокую энергоэффективность холодильной установки.

Контроль давления и температуры

Эксплуатация при рекомендованных параметрах давления и температуры гарантирует правильную работу холодильного контура и предотвращает преждевременный износ узлов и агрегатов. Использование автоматических систем контроля и аварийной сигнализации значительно повышает безопасность.

Своевременная замена хладагента

Со временем физико-химические свойства хладагента изменяются — он может загрязняться и терять эффективность. Рекомендуется проводить замены или регенерацию вещества согласно графику технического обслуживания. Это препятствует появлению поломок и снижает энергозатраты.

Типичные ошибки при заправке холодильных установок и способы их предотвращения

Нарушения технологии заправки приводят к снижению производительности и увеличению затрат на ремонт оборудования. Рассмотрим основные ошибки и рекомендации по их устранению.

Неправильный выбор хладагента

Использование несоответствующего хладагента часто вызывает сбои в работе системы, коррозию и повреждения уплотнений. Необходимо строго следовать инструкциям производителя и не применять вещества, не рекомендованные для конкретной модели установки.

Недостаточное вакуумирование

Оставшийся воздух и влага вызывают образование кислоты, повышают внутреннее давление и блокируют капиллярные трубки. Для предотвращения этого необходимо проводить полноценное вакуумирование до значения вакуума не выше 0,1 мм рт. ст.

Переполнение или недозаправка хладагента

Если в системе слишком много хладагента, возникает избыточное давление и возможны утечки. При недостаточной заправке замедляется теплообмен, теряется холодопроизводительность. Заправка должна основываться на точных измерениях и мониторинге.

Технические требования и стандарты безопасности

Заправка и обслуживание холодильных установок должны выполняться в соответствии с национальными и международными стандартами, включая нормы по промышленной безопасности, экологической безопасности и электробезопасности.

| Требование | Описание | Нормативные документы |

|---|---|---|

| Использование сертифицированного хладагента | Применение только рекомендованных производителей хладагентов с надлежащей маркировкой и безопасными характеристиками | ISO 817, ГОСТ 31336 |

| Обеспечение герметичности | Проверка и устранение утечек перед запуском системы | ГОСТ Р 51347-99 |

| Защита от электрических и механических повреждений | Применение защитных устройств и регулярный осмотр электрооборудования | ПУЭ, Правила устройства электроустановок |

| Контроль выбросов и утилизация хладагента | Использование технологий рекуперации хладагента и его безопасной утилизации | Законодательство по охране окружающей среды |

Современные технологии заправки холодильных установок

Развитие технического прогресса позволяет применять инновационные методы, повышающие качество и безопасность заправки.

Автоматизированные системы дозирования

Современные насосы и системы управления обеспечивают точный контроль количества и параметров хладагента, минимизируют человеческий фактор и риск ошибок.

Диагностика и мониторинг в реальном времени

Использование смарт-сенсоров и удаленных мониторинговых систем позволяет своевременно выявлять отклонения параметров и проводить корректирующие действия без остановки работы установки.

Экологичные и энергоэффективные хладагенты

Переход на природные и низкопотенциальные хладагенты снижает вредное воздействие на окружающую среду и повышает общую энергоэффективность холодильных систем.

Заключение

Правила заправки холодильных установок включают комплекс мероприятий, направленных на обеспечение надежной, безопасной и экономичной работы оборудования. Тщательная подготовка, правильный выбор и использование хладагента, выполнение всех технических требований и рекомендаций по эксплуатации служат гарантией долгосрочной эксплуатации без сбоев и аварий.

Соблюдение данных правил позволяет оптимизировать энергозатраты, избежать внеплановых ремонтов и сохранить экологическую безопасность. Рекомендуется доверять выполнение заправки квалифицированным специалистам, использовать современное оборудование и регулярно проводить техобслуживание согласно установленным нормам.